Технологиялык цехте жабдууларды майлоону чечуу оцой иш эмес.Муну кантип ишке ашыруу боюнча жалпысынан эч кандай кабыл алынган эреже жок.Ар бир майлоочу пунктту кайра майлоо стратегиясын иштеп чыгуу үчүн бир нече факторлорду эске алуу керек, мисалы, подшипниктин бузулуусунун кесепеттери, майлоо цикли, кол менен майлоо мүмкүнчүлүгү жана өндүрүштүн нормалдуу иштеши учурунда кайра майлоонун коркунучтары.

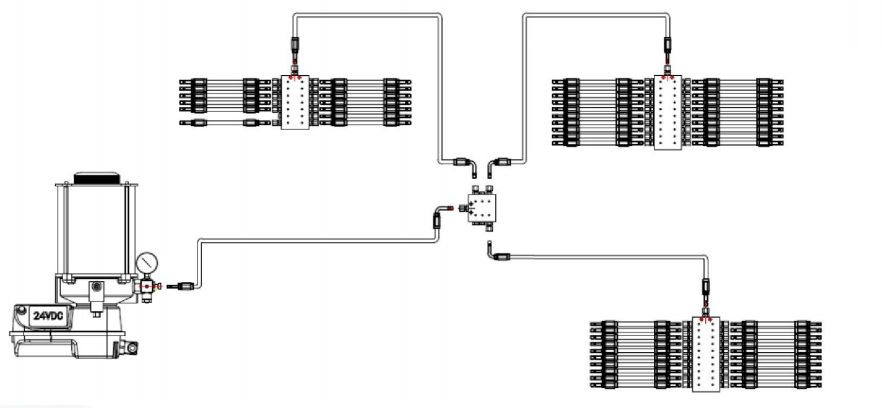

Биринчиден, автоматтык майлоо системасы жөнүндө сөз кылалы.Автоматтык майлоочу системалар нормалдуу өндүрүш учурунда машинаны майлоого мүмкүнчүлүк берип, кол эмгегинин чыгымын жоюуга багытталган.Бул системалар ошондой эле майлоочу майдын булгануу коркунучун азайтып, кол менен майлоого байланыштуу потенциалдуу коркунучтарды болтурбай, майлоочу майдын көлөмүн жакшыраак көзөмөлдөөнү камсыздай алат.Ар кандай система конфигурациялары бар, анын ичинде кош линиялуу, бир линиялык көлөмдүк, бир саптык прогрессивдүү жана бир чекиттүү системалар.

Көпчүлүк системалар негизги бөлүштүрүүчү линиялардагы басымды же поршень диспенсерде жылганын гана көзөмөлдөй турганын эске алыңыз.Салттуу системалардын бири да диспенсер менен майлоочу чекиттин ортосундагы майлоочу түтүктүн бузулгандыгын көрсөтө албайт.

Ошол эле учурда, пунктка берилген майлоочу майдын көлөмү өлчөнүп, белгиленген маани менен салыштырылып турушун же титирөөнүн өлчөөлөрү үзгүлтүксүз негизде чогултулуп, изилденип турушун камсыз кылуу, зарыл болгон учурда тиешелүү чараларды көрүү.

Акыркысы, бирок эң аз дегенде, командаңыздын мүчөлөрүнүн машыгуусуна көңүл бурбаңыз.Тейлөөчү персонал колдонулуп жаткан системалардын бардык түрлөрү менен тааныш болушу керек.Майлоочу системалар иштен чыгып, оңдоого муктаж болушу мүмкүн.Ошондуктан, ар кандай системанын түрлөрүн жана бренддерин аралаштырбоо акылдуулукка жатат.Бул бир линиялык прогрессивдүү система арзаныраак болгондо, бир нече пункттар үчүн кош линиялык системаны тандоого алып келиши мүмкүн.

Посттун убактысы: 2021-жылдын 16-октябрына чейин